Imballaggio della ghiandola grafite: la guida definitiva alla selezione, all'installazione e all'ottimizzazione

2025.07.03

2025.07.03

Novità del settore

Novità del settore

Comprensione completa della tecnologia di imballaggio della ghiandola grafite

L'imballaggio delle ghiandole di grafite rappresenta un progresso significativo nella tecnologia di tenuta, offrendo prestazioni senza pari nelle esigenze di applicazioni industriali. A differenza dei materiali di imballaggio convenzionali, imballaggio per ghiandole a base di grafite Combina proprietà termiche eccezionali con notevole stabilità chimica. L'esclusiva struttura cristallina del materiale fornisce sia lubicità che resilienza, rendendolo particolarmente prezioso nelle applicazioni in cui l'imballaggio tradizionale fallirebbe prematuramente.

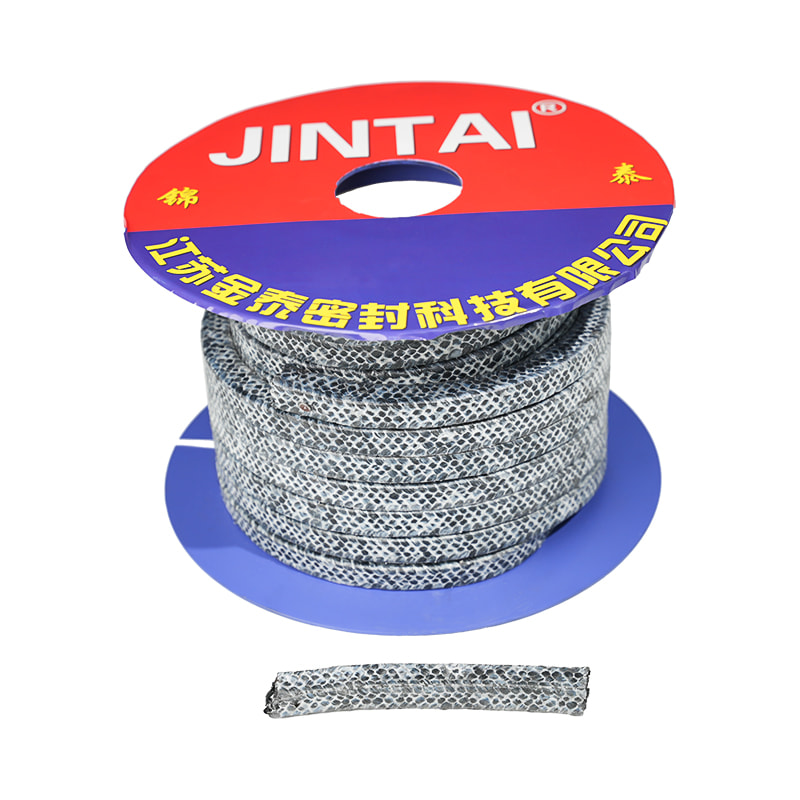

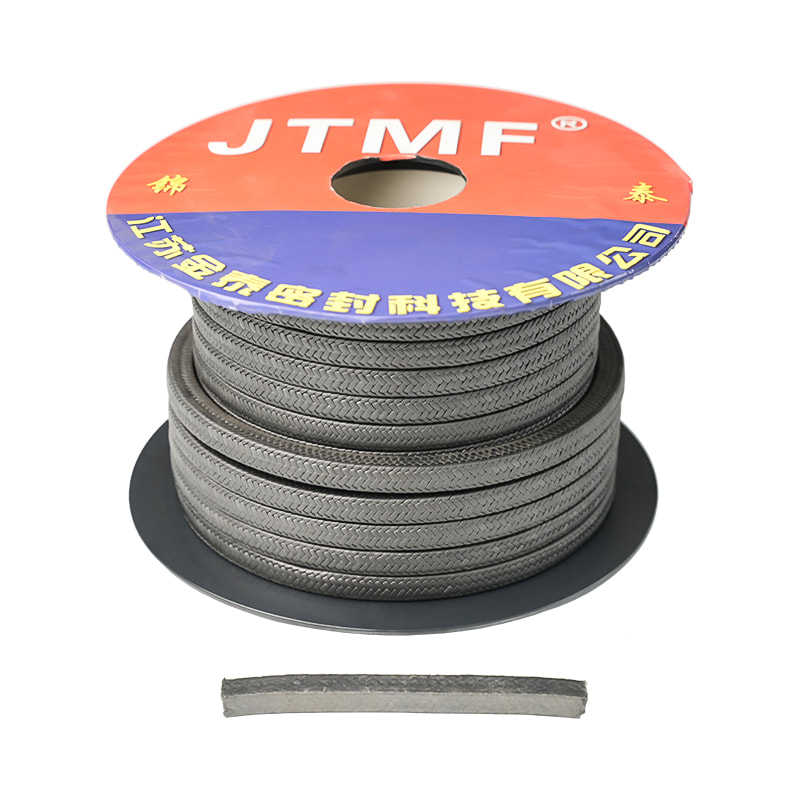

Ghiandola della valvola della pompa antincendio ghiandola in fibra di carbonio imballaggio

1.1 La scienza dietro le prestazioni superiori di Grafite

Le proprietà eccezionali dell'imballaggio della grafite derivano dalla sua struttura molecolare e dal processo di produzione:

- Allineamento cristallino : La struttura esagonale a strati consente un facile taglio tra gli strati, fornendo lubrificazione naturale

- Conducibilità termica : Con valori che vanno da 25-470 W/MK a seconda del grado, superando di gran lunga i materiali organici

- Resistenza all'ossidazione : I trattamenti speciali possono estendere i limiti di temperatura superiore di 100-150 ° C in ambienti ossidanti

Studi recenti che confrontano la grafite e i materiali alternativi dimostrano chiari vantaggi:

| Proprietà | Grafite ampliata | Composito PTFE | Fibra aramidica |

|---|---|---|---|

| Temperatura massima continua | 450-600 ° C. | 260 ° C. | 300 ° C. |

| Conducibilità termica | 25-150 W/Mk | 0,25 w/mk | 0,04 w/mk |

| Set di compressione | 10-15% | 25-40% | 15-25% |

| gamma di pH | 0-14 | 0-14 | 4-11 |

1.2 Applicazioni industriali in cui eccelle la grafite

La combinazione unica di proprietà rende il pacchetto di grafite ideale per numerose applicazioni impegnative:

- Pompe ad alta temperatura : In particolare nei servizi di raffineria e petrolchimici in cui le temperature superano i 300 ° C

- Elaborazione chimica : Gestione di media aggressivi tra cui acidi forti e alcali

- Sistemi di vapore : Applicazioni a vapore sature e surriscaldate fino a 100 bar

- Attrezzatura rotante: agitatori, miscelatori e altre attrezzature con movimento eccentrico

Best practice per l'installazione di confezionamento della valvola a grafite : Una guida master passo-passo

La metodologia di installazione adeguata è cruciale per ottenere prestazioni ottimali da imballaggio dello stelo della valvola di grafite . Il processo richiede precisione e attenzione ai dettagli in ogni fase, dalla preparazione alla regolazione finale.

2.1 Preparazione completa della preinstallazione

Preparazione approfondita rappresenta il 40% delle prestazioni di imballaggio secondo gli studi del settore:

- Ispezione dell'attrezzatura : Misurare il diametro dell'albero/stelo in più punti per verificare l'usura (in genere non deve superare la varianza di 0,1 mm)

- Verifica di finitura superficiale : La rugosità superficiale ideale (RA) dovrebbe essere 0,4-0,8 μm per prestazioni ottimali

- Pulizia della scatola di ripieno : Rimuovi tutti i vecchi residui di imballaggio usando ganci e pennelli specializzati, seguiti dalla pulizia del solvente

- Misurazione dell'imballaggio : Verifica le dimensioni della sezione trasversale di imballaggio entro ± 0,1 mm dal gioco della scatola di ripieno

2.2 Tecniche di installazione avanzate per le massime prestazioni

Il processo di installazione richiede un'esecuzione metodica:

- Anelli pre-formazione : Avvolgere l'imballaggio attorno al mandrino di dimensioni adeguate per pre-formazione prima dell'installazione

- Orientamento articolare : Scambiare giunti di esattamente 90 ° per strati pari o 120 ° per set a tre strati

- Sequenza di compressione : Applicare la compressione iniziale al 50% del valore finale, quindi gestire le apparecchiature prima del serraggio finale

- Procedura di interruzione : Aumentare gradualmente la pressione/temperatura per 24-48 ore per posti a sedere ottimali

Imballaggio di grafite ad alta temperatura per applicazioni a vapore : Considerazioni ingegneristiche

I sistemi a vapore presentano sfide uniche che richiedono specializzate imballaggio di grafite ad alta temperatura per applicazioni a vapore . Comprendere questi requisiti è essenziale per prestazioni affidabili a lungo termine.

3.1 Dinamica termica e il loro impatto sulle prestazioni

L'imballaggio della grafite si comporta in modo diverso in condizioni di vapore rispetto alla temperatura ambiente:

- Coefficienti di espansione termica : L'espansione assiale di 0,5-1,2 mm/m a 400 ° C richiede una corretta regolazione della ghiandola

- Caratteristiche di trasferimento del calore : L'alta conducibilità di Grafite (fino a 150 W/MK) aiuta a dissipare il calore dell'attrito

- Effetti di spegnimento del vapore : I cicli di raffreddamento rapidi possono causare micro-frattura nella grafite di qualità inferiore

3.2 Considerazioni sulla velocità di pressione (PV) nel servizio a vapore

La relazione tra pressione e velocità influisce criticamente sull'imballaggio:

| Condizione di servizio | Limite PV (MPA · m/s) | Vita prevista |

|---|---|---|

| Vapore a bassa pressione (<10 bar) | 2.5-3.0 | 3-5 anni |

| Vapore a pressione media (10-40 bar) | 1.8-2.5 | 2-3 anni |

| Vapore ad alta pressione (> 40 bar) | 1.2-1.8 | 1-2 anni |

Tecniche di prevenzione delle perdite di imballaggio della grafite per i sistemi mission-critical

Implementazione robusta tecniche di prevenzione delle perdite di imballaggio della grafite Richiede la comprensione sia dei principi fondamentali che delle metodologie avanzate.

4.1 La piramide di controllo delle perdite

Una prevenzione di perdite efficaci funziona a più livelli:

- Sigilli primari : Selezione e installazione corretta dell'imballaggio

- Controlli secondari : Anelli di lanterna e sistemi di iniezione

- Misure terziarie : Sistemi di raccolta e controlli ambientali

4.2 Sistemi di gestione delle perdite avanzati

Le piante moderne impiegano tecniche sofisticate per ridurre al minimo le perdite:

- Sistemi di allineamento laser : Assicurati <0,05 mm di runout per pompe critiche

- Seguaci della ghiandola intelligente : Disegni a molla mantengono la compressione costante

- Monitoraggio delle condizioni : Analisi delle vibrazioni e imaging termico prevedono i guasti

Confronto di imballaggio di grafite intrecciata a grafite flessibile : Un'analisi tecnica dettagliata

La scelta tra grafite flessibile vs imballaggio di grafite intrecciato implica un'attenta considerazione di molteplici fattori tecnici.

5.1 Caratteristiche strutturali e prestazionali

Differenze fondamentali tra i due tipi:

| Caratteristica | Grafite flessibile | Grafite intrecciata |

|---|---|---|

| Intervallo di densità | 1.1-1.3 g/cm³ | 1.0-1.2 g/cm³ |

| Resistenza alla trazione | 4-8 MPA | 10-15 MPA |

| Compressibilità | 30-40% | 25-35% |

| Tasso di recupero | 15-25% | 10-20% |

5.2 Matrice di selezione specifica per l'applicazione

Fattori di decisione per varie condizioni operative:

- Guarni statici ad alta temperatura : Grafite flessibile preferita per la resistenza al creep superiore

- Applicazioni dinamiche con vibrazione : Costruzione intrecciata gestisce meglio lo stress meccanico

- Esposizione chimica : Grafite flessibile offre un contenuto di grafite più puro

Strategie di manutenzione avanzate per sistemi di imballaggio delle ghiandole grafite

La manutenzione proattiva estende la durata di servizio e riduce il costo totale di proprietà per le installazioni di imballaggio della grafite.

6.1 Tecniche di manutenzione predittiva

Approcci moderni alla manutenzione dell'imballaggio:

- Monitoraggio termografico : Traccia i profili di temperatura per rilevare l'attrito anormale

- Test di emissione acustica : Identifica le perdite microscopiche prima di diventare visibili

- Tendenza delle prestazioni : Tassi di perdita di registro rispetto alle ore operative per prevedere la fine della vita

6.2 Descrizioni dei problemi di risoluzione dei problemi per problemi comuni

Approccio sistematico alla risoluzione dei problemi:

- Perdite eccessive : Controllare la compressione → Ispeziona albero → Verifica l'allineamento

- Usura rapida : Revisione dei valori fotovoltaici → Controllare la lubrificazione → Esamina la finitura superficiale

- Alto attrito : Verifica la procedura di interruzione → Verifica per sovra-compressione

L'Ing

L'Ing