Nell'esigente panorama della movimentazione dei fluidi industriali, mantenere l'integrità delle tenute in ambienti ad alta temperatura è ...

saperne di più

-

-

Negli ambienti industriali ad alta pressione e temperatura, ottenere una tenuta ermetica è fondamentale per la sicurezza operativa e la conformità ...

saperne di più -

Nella complessa architettura delle tubazioni ad alta pressione, l'integrità di un giunto flangiato dipende fondamentalmente dalle prestazioni ...

saperne di più -

Nell'ambiente ad alto rischio della movimentazione dei fluidi e della lavorazione industriale, l'integrità di un sistema di tenuta è fond...

saperne di più -

Le emissioni fuggitive nei sistemi di flange industriali che invecchiano rappresentano una doppia sfida: non conformità ambientale e significativa ...

saperne di più

Come garantire le prestazioni di tenuta e la durata delle guarnizioni in grafite durante il processo di preparazione?

Nel processo di preparazione delle guarnizioni in grafite, al fine di garantirne le prestazioni di tenuta e la durata, è necessario seguire rigorosamente una serie di fasi di processo e punti di controllo. Di seguito sono riportate le misure specifiche:

1. Selezione delle materie prime e controllo qualità

Selezione del materiale in grafite: seleziona materiali in grafite con elevata purezza e buona uniformità. I materiali in grafite con bassa purezza sono soggetti a ossidazione, indurimento, ecc., che influiscono sulla durata e sulle prestazioni di tenuta della guarnizione. Allo stesso tempo, l'uniformità dei materiali in grafite ha un impatto diretto sulla planarità e sulla precisione del prodotto finito, che a sua volta influisce sull'effetto sigillante.

Selezione e rapporto degli additivi: durante il processo di preparazione, aggiungere quantità adeguate di additivi (come leganti, lubrificanti, ecc.) secondo necessità per migliorare le proprietà fisiche e le prestazioni di lavorazione della guarnizione. Il tipo e il rapporto degli additivi devono essere rigorosamente controllati per garantire la stabilità della qualità della guarnizione.

2. Controllo della tecnologia di lavorazione

Frantumazione e miscelazione: frantumare le materie prime di grafite fino a una certa finezza (come 45 mesh o superiore) per garantire che la dimensione delle particelle sia uniforme e fine, il che favorisce la successiva sinterizzazione e stampaggio. Allo stesso tempo, la polvere di grafite e gli additivi vengono miscelati in modo uniforme in proporzione per evitare l'agglomerazione.

Stampaggio ed essiccazione: la tecnologia della pressione meccanica o dello stampaggio tramite stampo viene utilizzata per pressare la miscela in un pezzo grezzo della forma desiderata. Durante il processo di stampaggio, i parametri di pressione e il tempo devono essere rigorosamente controllati per evitare che una pressione eccessiva causi microfessure all'interno o che un tempo troppo lungo influenzi l'effetto. Dopo lo stampaggio, viene effettuato un trattamento di essiccazione per rimuovere il liquido nella miscela e la velocità di essiccazione viene controllata per evitare la rottura del prodotto.

Trattamento di sinterizzazione: il pezzo grezzo essiccato viene posto in un forno ad alta temperatura per il trattamento di sinterizzazione. Controllando la temperatura e il tempo di sinterizzazione, le particelle di grafite vengono legate più strettamente per migliorare la densità e la resistenza della guarnizione. Durante il processo di sinterizzazione, è necessario evitare che un'eccessiva sinterizzazione provochi l'ossidazione della grafite e comprometta le prestazioni della guarnizione.

Lavorazione successiva: la guarnizione sinterizzata deve essere sottoposta a processi di lavorazione come rifilatura, taglio e molatura per soddisfare i requisiti di dimensione e rugosità superficiale specificati. Queste fasi di lavorazione contribuiscono a migliorare ulteriormente le prestazioni di tenuta e la qualità estetica della guarnizione.

3. Trattamento superficiale e tecnologia di rivestimento

Trattamento superficiale: utilizzare metodi di trattamento superficiale adeguati (come lucidatura, sabbiatura, ecc.) per migliorare la finitura superficiale e la tenuta della guarnizione. Durante il processo di trattamento superficiale, è necessario evitare che vari inquinanti aderiscano per garantire la qualità dei prodotti trasformati.

Tecnologia di rivestimento: il rivestimento di uno strato di rivestimento anticorrosione, resistente all'usura o resistente alle alte temperature sulla superficie della guarnizione può migliorare ulteriormente la durata e la durata della guarnizione. La selezione del rivestimento e del processo di rivestimento deve essere determinata in base all'ambiente e ai requisiti di utilizzo specifici.

4. Ispezione e controllo di qualità

Ispezione del processo: l'ispezione della qualità viene eseguita in varie fasi del processo di preparazione, come l'ispezione delle materie prime, l'ispezione dei materiali misti, l'ispezione del bianco, ecc., per garantire che la qualità di ciascun collegamento soddisfi i requisiti standard.

Ispezione del prodotto finito: la qualità dell'aspetto, le dimensioni, la durezza e altri indicatori di prestazione della guarnizione in grafite prodotta vengono ispezionati per garantire che il prodotto soddisfi gli standard e i requisiti pertinenti. I prodotti non qualificati devono essere rielaborati o rottamati.

Quali sono i diversi requisiti prestazionali per le guarnizioni di tenuta in grafite nei diversi campi di applicazione?

Esistono differenze significative nei requisiti prestazionali per le guarnizioni di tenuta in grafite nei diversi campi di applicazione. Queste differenze dipendono principalmente da fattori quali condizioni di lavoro, caratteristiche del mezzo e standard di sicurezza in ciascun campo. Quella che segue è un'analisi dettagliata dei requisiti di prestazione di tenuta delle guarnizioni in grafite in diverse aree applicative tipiche:

1. Industria petrolchimica

Ambiente ad alta temperatura e alta pressione: nelle apparecchiature petrolchimiche, molti processi devono essere eseguiti in condizioni di alta temperatura e alta pressione. Pertanto, le guarnizioni in grafite devono avere una buona resistenza alle alte temperature e capacità di sopportare la pressione per garantire che possano mantenere un effetto di tenuta stabile in ambienti ad alta temperatura e alta pressione.

Resistenza alla corrosione chimica: Esistono molti tipi di mezzi petrolchimici, inclusi vari acidi, alcali, sali e solventi organici. Questi mezzi sono spesso altamente corrosivi e richiedono che le guarnizioni in grafite abbiano una buona resistenza alla corrosione chimica per evitare che i mezzi si erodano e danneggino le guarnizioni.

Affidabilità della tenuta: a causa del funzionamento continuo delle apparecchiature petrolchimiche e della natura infiammabile ed esplosiva del mezzo, l'affidabilità della tenuta delle guarnizioni in grafite è estremamente elevata. Qualsiasi piccola perdita può causare gravi incidenti alla sicurezza e inquinamento ambientale.

2. Settore aerospaziale

Leggere e ad alta resistenza: le apparecchiature aerospaziali hanno rigorose limitazioni di peso, quindi le guarnizioni in grafite sono necessarie per ridurre il peso il più possibile garantendo al contempo prestazioni di tenuta. Allo stesso tempo, anche la guarnizione in grafite deve avere un'elevata resistenza meccanica per resistere a vari carichi meccanici durante il volo.

Resistenza alle basse temperature: alcune apparecchiature aerospaziali devono funzionare in ambienti a temperature estremamente basse, come i motori a razzo a idrogeno liquido e ossigeno liquido. Ciò richiede che le guarnizioni in grafite abbiano una buona resistenza alle basse temperature per garantire che possano mantenere un effetto di tenuta stabile in ambienti a bassa temperatura.

Resistenza alle radiazioni: nei veicoli spaziali a propulsione nucleare, le guarnizioni in grafite devono anche avere la capacità di resistere alle radiazioni nucleari per prevenire danni da radiazioni e degrado delle prestazioni del materiale della guarnizione.

3. Industria dell'energia elettrica

Resistenza alle alte temperature: molte apparecchiature nel settore energetico (come turbine a vapore, caldaie, ecc.) devono funzionare in ambienti ad alta temperatura. Le guarnizioni in grafite devono avere una buona resistenza alle alte temperature per prevenire l'espansione termica, lo stress termico e altri problemi causati dalle alte temperature per garantire l'effetto di tenuta.

Conduttività: in alcune apparecchiature elettriche, anche le guarnizioni in grafite devono avere un certo grado di conduttività per condurre elettricità o scaricare l'elettricità statica.

Resistenza all'invecchiamento: le apparecchiature del settore energetico richiedono solitamente un funzionamento stabile a lungo termine, quindi le guarnizioni in grafite devono avere una buona resistenza all'invecchiamento per prolungare la durata e ridurre i costi di manutenzione.

4. Industria dell'energia nucleare

Ambiente ad alta radiazione: le guarnizioni in grafite nelle apparecchiature per l'energia nucleare devono resistere ad ambienti con forti radiazioni, quindi devono avere un'eccellente resistenza alle radiazioni.

Temperature estremamente elevate: in ambienti ad alta temperatura come i reattori nucleari, le guarnizioni in grafite devono essere in grado di mantenere prestazioni di tenuta stabili per prevenire la fuoriuscita di materiali radioattivi.

Rigorosi standard di sicurezza: l'industria dell'energia nucleare ha requisiti estremamente elevati in termini di standard di sicurezza e le guarnizioni in grafite devono essere conformi a rigide norme di sicurezza e requisiti di certificazione.

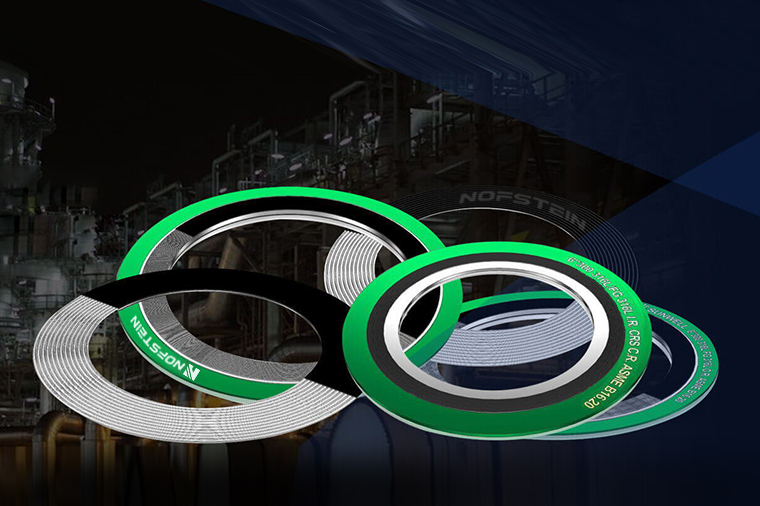

Sviluppare nuovi marchi di sigilli

Marchio di prodotti sigillanti di fascia alta Nofstein

In qualità di produttore, Jintai Seal si concentra sul processo di produzione di prodotti di sigillatura per garantire la qualità del prodotto e l efficienza produttiva.

Novstein assume la ricerca e lo sviluppo come propria responsabilità, si impegna a innovare e migliorare la tecnologia di tenuta, a soddisfare le esigenze del mercato e dei clienti e a creare maggiore valore per i clienti attraverso l innovazione e il servizio continui.

High tech

Tecnologia avanzata

Adottando tecnologie di produzione avanzate e accumulando molti anni di esperimenti scientifici ed esperienza di produzione, la nostra azienda dispone di un manuale completo di gestione della qualità e di un sistema di monitoraggio. Ciò ci consente di sviluppare e produrre un gran numero di prodotti in diverse forme, dimensioni e materiali.

L'Ing

L'Ing